Инновации в производстве центробежных вентиляторов для тяжелой промышленности

Центробежные вентиляторы представляют собой критически важное оборудование для обеспечения воздухообмена, дутья, дымоудаления и пылеулавливания в металлургии, энергетике, горнодобыче и цементной промышленности. Современные инновации в области CFD-моделирования, частотного регулирования, IoT-мониторинга и новых материалов позволяют повысить КПД до 85%, снизить энергопотребление на 50% и обеспечить предсказуемое обслуживание с точностью прогноза отказов 90%.

Как устроен центробежный вентилятор и почему он незаменим в тяжелой промышленности?

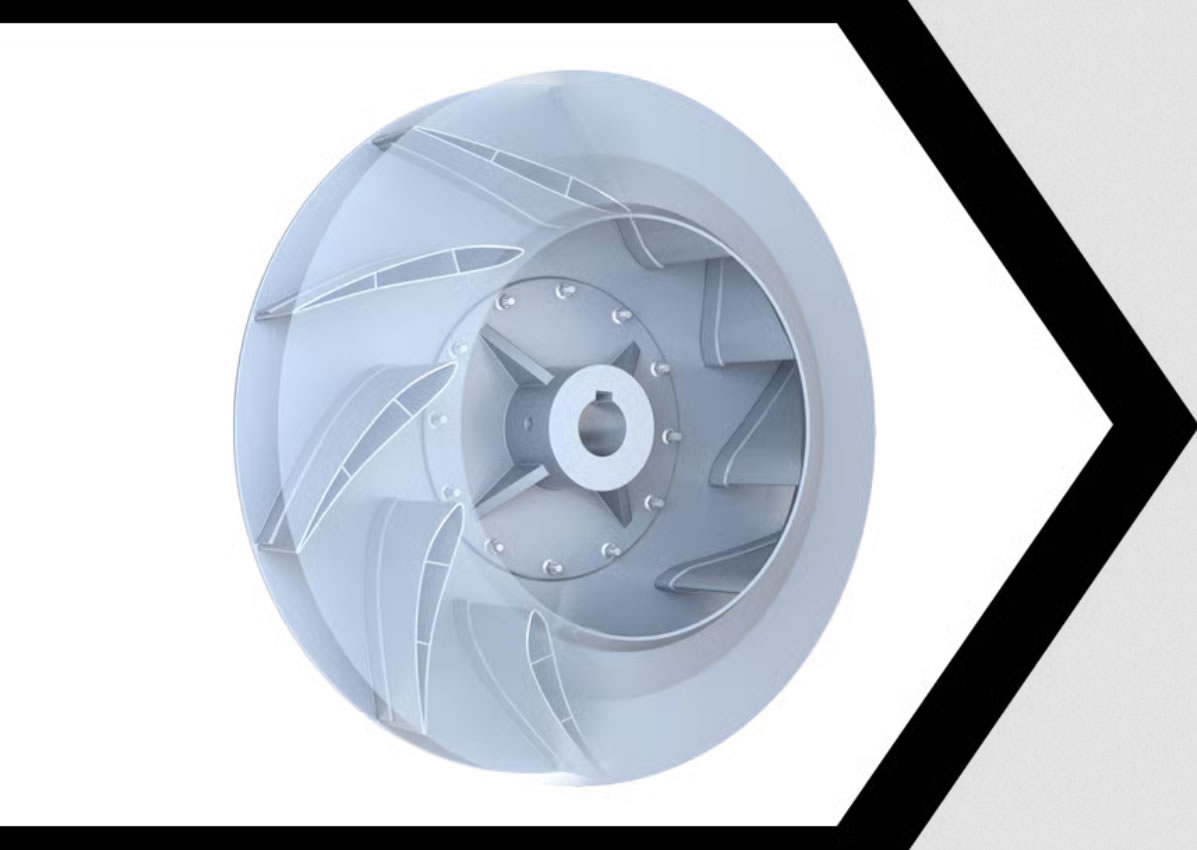

Центробежный вентилятор создает направленный поток воздуха за счет центробежной силы, возникающей при вращении лопастного колеса внутри спирального кожуха, что обеспечивает высокое давление и надежность работы в экстремальных промышленных условиях.Центробежный вентилятор (радиальный вентилятор, вентилятор-улитка) состоит из нескольких ключевых компонентов, каждый из которых выполняет строго определенную функцию. Рабочее колесо (импеллер) представляет собой диск с закрепленными на нем лопатками, количество которых зависит от диаметра и типа конструкции - от 8-12 для малых вентиляторов до 50-60 для крупных промышленных агрегатов. Импеллер изготавливается из углеродистой или нержавеющей стали, реже из алюминиевых сплавов для снижения инертности.

Спиральный кожух (улитка) окружает рабочее колесо и имеет характерную форму расширяющейся спирали, которая преобразует кинетическую энергию вращающегося воздуха в статическое давление. Корпус выполняется из легированной стали с полимерным жаростойким покрытием, что защищает от коррозии и выдерживает температуры до 400-600°C. Входной диффузор обеспечивает равномерную подачу воздуха на лопатки, минимизируя турбулентность и потери на входе.

Конструкция промышленного центробежного вентилятора: корпус-улитка, рабочее колесо с лопатками, входной диффузор и приводной двигатель на единой раме

Основные компоненты и конструкция

Электродвигатель приводит в движение рабочее колесо через прямой привод (вал импеллера насажен непосредственно на вал двигателя) или ременную передачу (позволяет регулировать обороты сменой шкивов). Мощность двигателя варьируется от 0.5 кВт для малых вентиляторов до 500 кВт и более для крупных промышленных установок. Выходной патрубок с фланцевым соединением обеспечивает подключение к воздуховодам, а монтажная рама из стальных профилей объединяет все компоненты в единую конструкцию с виброизоляторами для снижения передачи вибрации на фундамент.

Принцип работы и физика процесса

Когда электродвигатель запускается, рабочее колесо начинает вращаться со скоростью от 500 до 3000 оборотов в минуту. Воздух поступает через входной диффузор в центральную часть импеллера, где лопатки захватывают его и разгоняют к периферии. За счет центробежной силы воздушный поток отбрасывается к стенкам спирального кожуха, где его скорость преобразуется в статическое давление. Спиральная форма корпуса постепенно расширяется от начала до выходного патрубка, что обеспечивает плавное замедление потока и эффективное преобразование энергии.

Производительность вентилятора (объемный расход воздуха) измеряется в м³/ч или м³/с и зависит от диаметра импеллера, скорости вращения и геометрии лопаток. Создаваемое статическое давление достигает от 500 Па для вентиляторов низкого давления до 10000 Па и выше для высоконапорных агрегатов, что позволяет преодолевать сопротивление протяженных воздуховодов, фильтров и другого оборудования.

В чем отличие от осевых вентиляторов?

Принципиальное различие между центробежным и осевым вентилятором заключается в направлении воздушного потока. Осевой вентилятор (пропеллерного типа) перемещает воздух вдоль оси вращения, обеспечивая высокую производительность при низком статическом давлении - до 500 Па. Центробежный вентилятор изменяет направление потока на 90 градусов и создает давление до 10000-15000 Па, что делает его незаменимым для систем с высоким аэродинамическим сопротивлением: протяженные воздуховоды, многоступенчатые фильтры, циклоны, пылеуловители.

В тяжелой промышленности - металлургии, энергетике, горнодобыче - центробежные вентиляторы работают в экстремальных условиях: температуры до 600°C, запыленность до 50 г/м³, агрессивные газы, абразивный износ. Их преимущества - компактность при высоком давлении, стойкость к загрязнениям, возможность работы с горячими газами и химически активными средами.

Типы лопаток: какая конструкция обеспечивает максимальную эффективность?

Существуют три основных типа лопаток для центробежных вентиляторов, каждый из которых оптимален для определенных условий эксплуатации. Лопатки с обратным изгибом (backward curved blades) имеют профиль, направленный против вращения, что создает плавное обтекание воздушным потоком и минимизирует турбулентные потери. КПД таких вентиляторов достигает 80-85%, что на 15-20% выше, чем у других типов. Обратно-изогнутые лопатки применяются в системах HVAC, чистых производствах, вентиляции зданий, где энергоэффективность критична.

Тип лопаток КПД, % Уровень шума Область применения Особенности Обратный изгиб 80-85 Низкий HVAC, чистые цеха, вентиляция зданий Максимальная энергоэффективность, плавный профиль Радиальные 65-70 Средний Пылеудаление, абразивные среды, цементная промышленность Стойкость к износу, самоочищение Изгиб вперед 55-65 Высокий Компактные системы, кондиционеры, малое сопротивление Высокий расход при компактных размерах

Лопатки с обратным изгибом: лидеры энергоэффективности

Геометрия обратно-изогнутых лопаток спроектирована так, что воздушный поток плавно ускоряется вдоль поверхности без отрыва пограничного слоя. Угол установки на выходе составляет 20-40 градусов относительно радиального направления, что создает оптимальное соотношение между статическим и динамическим давлением. Производители применяют аэродинамические профили типа NACA или разрабатывают собственные формы с помощью CFD-оптимизации. Энергосбережение за счет высокого КПД особенно выражено в системах с переменной нагрузкой, где при работе на 70% мощности экономия электроэнергии достигает 40-50% по сравнению с радиальными лопатками.

Радиальные лопатки для экстремальных условий

Радиальные лопатки (прямые лопасти) ориентированы строго по радиусу от центра к периферии импеллера без изгиба. Такая конструкция обеспечивает самоочищение - пыль, окалина, стружка не налипают на поверхность, а сбрасываются центробежной силой. КПД радиальных вентиляторов составляет 65-70%, но их износостойкость в 2-3 раза выше, чем у аэродинамических профилей. Пылевые вентиляторы с радиальными лопатками применяются в деревообработке (удаление стружки и опилок), цементной промышленности (транспортировка цементной пыли), металлообработке (удаление окалины и абразивной пыли).

Толщина радиальных лопаток достигает 8-12 мм против 3-5 мм у аэродинамических, что обеспечивает срок службы до 50000 часов в абразивных средах. Корпус таких вентиляторов дополнительно футеруется износостойкой сталью или полимерными вставками в зонах максимального истирания.

Лопатки с изгибом вперед: компактность vs эффективность

Лопатки с прямым изгибом вперед (forward curved blades) направлены по ходу вращения и имеют небольшой радиус кривизны. При одинаковом диаметре импеллера они обеспечивают расход воздуха на 30-40% больше, чем обратно-изогнутые, за счет более интенсивного захвата воздуха. Однако КПД таких вентиляторов составляет всего 55-65%, а уровень шума выше на 8-12 дБ(А) из-за турбулентности. Применяются в компактных кондиционерах, фанкойлах, небольших приточных установках, где габариты критичны, а энергопотребление вторично.

CFD-моделирование и аэродинамическая оптимизация: инструменты проектирования нового поколения

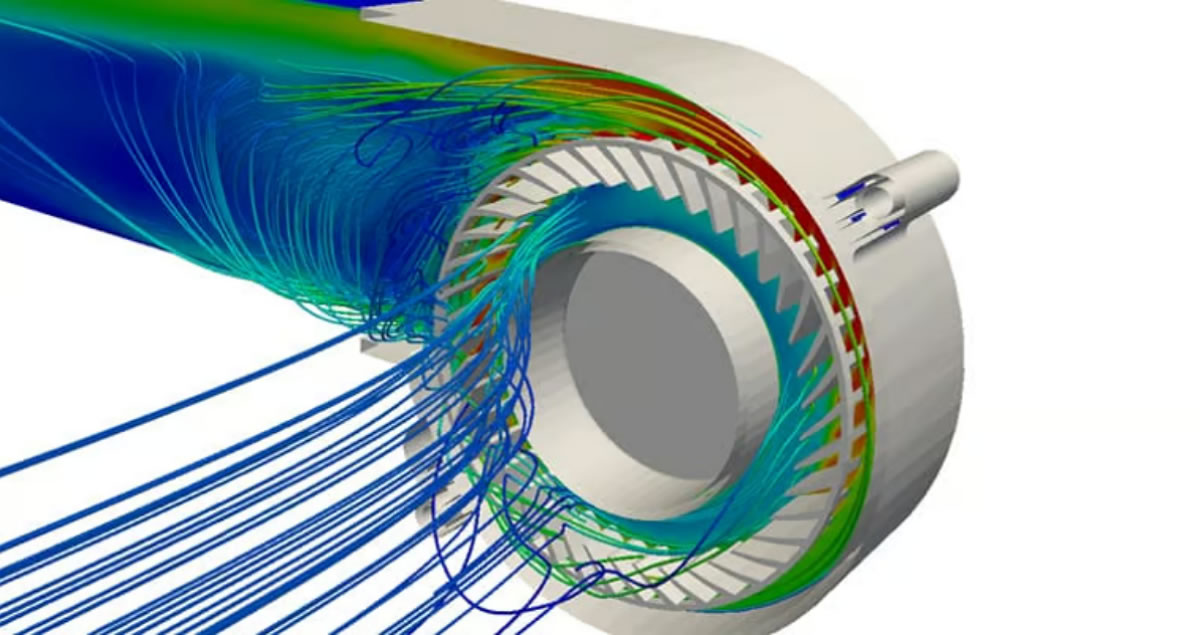

Вычислительная гидродинамика (CFD - Computational Fluid Dynamics) представляет собой численное решение уравнений Навье-Стокса, описывающих движение вязкой жидкости или газа. Программные комплексы ANSYS Fluent, SimScale, NUMECA, OpenFOAM разбивают расчетную область на миллионы конечных элементов (сетка) и вычисляют поля скоростей, давления, температуры в каждой точке. Для промышленного вентилятора расчет занимает от нескольких часов до 2-3 суток на высокопроизводительных серверах в зависимости от детализации сетки.

визуализация распределения скоростей и давлений воздушного потока в центробежном вентиляторе: синие зоны - область низкого давления на входе, красные - высокое давление на выходе

Как CFD изменило подход к проектированию вентиляторов

До появления CFD проектирование вентиляторов основывалось на эмпирических формулах, накопленных за десятилетия, и требовало изготовления физических прототипов для испытаний. Каждая итерация занимала 2-4 недели и стоила десятки тысяч долларов. Численное моделирование сократило цикл разработки до 3-5 дней на один вариант и обеспечило точность прогноза характеристик 95-98%. Инженеры получили возможность визуализировать зоны отрыва потока, вихревые структуры, области повышенных потерь энергии, которые невозможно измерить экспериментально.

CFD-анализ выявляет неоптимальные участки проточной части: застойные зоны у входа, где воздух рециркулирует вместо того, чтобы поступать на лопатки; острые кромки, вызывающие отрыв пограничного слоя; несогласованность углов между диффузором и импеллером. Устранение этих дефектов повышает КПД на 5-12% без увеличения габаритов или стоимости производства. Для понимания глубины промышленного применения вентиляционных систем можно ознакомиться с опытом специализированных производственных предприятий, таких как Завод «Крафт», где внедрены современные методы расчета аэродинамики и материаловедения для создания высокоэффективного оборудования под специфические требования металлургической, горнодобывающей и энергетической отраслей.

Методы многокритериальной оптимизации лопаток

Современная оптимизация лопаток решает задачу с несколькими конфликтующими целями: максимизировать КПД, минимизировать уровень шума, снизить массу, обеспечить технологичность изготовления. Генетические алгоритмы имитируют эволюционный процесс: создается популяция из 50-100 вариантов геометрии лопаток со случайными параметрами (угол установки, кривизна, толщина, положение максимальной толщины профиля), для каждого варианта выполняется CFD-расчет, лучшие 20% "выживают" и скрещиваются с мутациями для следующего поколения. За 30-50 поколений алгоритм находит оптимум, недостижимый ручным перебором.

Нейронные сети обучаются на результатах тысяч CFD-расчетов и создают суррогатную модель, которая предсказывает характеристики вентилятора за миллисекунды вместо часов расчета. Это позволяет выполнять оптимизацию в реальном времени - инженер изменяет параметры лопатки в САПР, и нейросеть мгновенно показывает изменение КПД, шума, запаса по срыву потока.

Какое ПО используют ведущие производители?

Промышленный стандарт - ANSYS Fluent (США), который обеспечивает высокую точность турбулентных моделей (k-epsilon, k-omega SST, LES) и масштабируется на кластеры из сотен процессоров. Европейские производители применяют NUMECA FineTurbo, специализированный пакет для турбомашин с встроенными алгоритмами оптимизации. Облачная платформа SimScale набирает популярность благодаря доступности (расчет в облаке без покупки лицензий) и интеграции с CAD-системами SolidWorks, Inventor, Fusion 360.

Российские предприятия используют отечественные разработки FlowVision (ТЕСИС) и open-source решение OpenFOAM с русскоязычной поддержкой. Полный цикл проектирования включает: построение 3D-модели в САПР → экспорт в CFD → расчет стационарного и нестационарного режимов → постобработка (визуализация, построение характеристик) → возврат в САПР для доработки геометрии.

Материалы и покрытия: как обеспечить долговечность в агрессивных средах?

Выбор материалов критичен для срока службы вентилятора: легированная сталь с полимерным покрытием обеспечивает жаростойкость до 400°C, нержавеющая сталь противостоит коррозии в химических средах, а композиты снижают вес конструкции на 30-40%.Базовый материал для промышленных вентиляторов - углеродистая сталь Ст3, Ст20, которая обеспечивает прочность при умеренной стоимости. Корпуса и рабочие колеса изготавливаются из листового металла толщиной 3-8 мм методами штамповки, гибки и сварки. Для защиты от коррозии поверхности покрываются полимерным порошковым покрытием толщиной 80-150 мкм на основе эпоксидных или полиэфирных смол. Такое покрытие выдерживает температуры до 150°C, устойчиво к влаге, слабым кислотам и щелочам, сохраняет защитные свойства 10-15 лет.

Легированная сталь с жаростойким полимерным покрытием

Для работы при температурах 200-600°C применяются легированные стали типа 09Г2С, 12Х18Н10Т с добавками хрома, никеля, молибдена, которые повышают жаропрочность и сопротивление окислению. Корпуса футеруются термостойкими покрытиями на основе силиконовых смол или керамических композиций, выдерживающими до 600°C. В дутьевых вентиляторах котельных и доменных печей такие материалы обеспечивают срок службы 20-25 лет при круглосуточной работе и температурах воздуха 300-500°C.

Жаростойкие покрытия наносятся методом напыления в электростатическом поле с последующим отверждением в печи при 200-250°C. Толщина покрытия достигает 200-300 мкм, что обеспечивает защиту даже при микротрещинах, неизбежных в условиях термоциклирования. Современные композиции включают антифрикционные добавки (графит, дисульфид молибдена), снижающие налипание сажи и окалины.

Нержавеющая сталь и пластики для химической промышленности

Химическая промышленность предъявляет жесткие требования к коррозионной стойкости. Нержавеющая сталь AISI 304 (08Х18Н10) применяется при умеренно агрессивных средах - слабые кислоты, органические растворители, водяной пар. Для серной, соляной, азотной кислоты используется AISI 316 (10Х17Н13М2) с добавкой молибдена, повышающей стойкость к питтинговой коррозии. Стоимость нержавеющих вентиляторов в 2.5-3 раза выше углеродистых, но срок службы достигает 30-40 лет против 10-15 лет при регулярном обслуживании.

Пластиковые вентиляторы из полипропилена (PP), поливинилиденфторида (PVDF), полиэтилена высокой плотности (HDPE) применяются в гальванических цехах, травильных отделениях, производстве удобрений. Полимеры устойчивы к концентрированным кислотам, щелочам, хлору, но ограничены температурой 80-120°C. Масса пластикового вентилятора в 3-4 раза меньше стального, что упрощает монтаж и снижает нагрузку на перекрытия. Срок службы полипропиленовых вентиляторов в химически агрессивных средах достигает 50 лет.

Композитные материалы: перспективы и ограничения

Композиты на основе стеклопластика и углепластика обеспечивают высокую удельную прочность (прочность на единицу массы), коррозионную стойкость и возможность формования сложных геометрий без сварки. Импеллеры из углепластика применяются в морских вентиляторах (соленая атмосфера), химических производствах, авиации. Масса композитного рабочего колеса на 35-45% ниже стального, что снижает инерцию и нагрузку на подшипники, продлевая их ресурс на 20-30%.

Ограничения композитов - высокая стоимость сырья и производства (в 4-6 раз дороже стали), температурный предел 120-150°C для стеклопластика и 200-250°C для углепластика, сложность ремонта (невозможность сварки). Композиты не применяются в высокотемпературных или абразивных условиях.

Частотное регулирование и энергосбережение: как снизить затраты на электроэнергию на 50%?

Частотно-регулируемый привод (VFD - Variable Frequency Drive) - это электронное устройство, преобразующее входное напряжение сети 380В/50Гц в переменное напряжение изменяемой частоты 0-100 Гц, что позволяет плавно регулировать скорость вращения асинхронного двигателя от 0 до 120% номинальной. Производительность вентилятора пропорциональна скорости вращения (Q ~ n), давление - квадрату скорости (P ~ n²), а потребляемая мощность - кубу скорости (N ~ n³). Снижение скорости на 20% уменьшает мощность на 49%, на 30% - на 66%, на 50% - на 87%.

Принцип работы VFD и механизм экономии энергии

VFD состоит из трех блоков: выпрямитель (преобразует переменное напряжение сети в постоянное), промежуточное звено постоянного тока с фильтрующими конденсаторами, инвертор (формирует из постоянного напряжения переменное с заданной частотой и амплитудой методом широтно-импульсной модуляции). Микропроцессорный контроллер отслеживает обратную связь от датчика давления или расхода и автоматически подбирает частоту вращения для поддержания заданных параметров.

Традиционный метод регулирования производительности - дросселирование заслонкой на выходе вентилятора. Вентилятор работает на постоянных оборотах, создавая избыточное давление, которое гасится закрытием заслонки. КПД системы падает до 30-40%, энергия тратится на преодоление сопротивления заслонки. VFD снижает обороты, и вентилятор создает ровно столько давления, сколько требуется системе, без потерь на дросселирование.

Реальные цифры экономии и сроки окупаемости

Расчетный пример: вентилятор мощностью 75 кВт работает 8000 часов в год с средней загрузкой 65%. Без VFD годовое потребление составляет 75 кВт × 8000 ч = 600000 кВт·ч, при тарифе 5 руб/кВт·ч - 3 млн руб/год. С VFD при загрузке 65% скорость снижается до 70% номинальной, мощность падает до 75 × 0.7³ = 26 кВт, годовое потребление 208000 кВт·ч, затраты 1.04 млн руб/год. Экономия 1.96 млн руб/год, стоимость VFD для двигателя 75 кВт - 350-450 тыс. руб., окупаемость 2-3 месяца.

Помимо прямой экономии электроэнергии VFD обеспечивает плавный пуск двигателя, исключая пусковые токи (в 5-7 раз выше номинальных), что продлевает срок службы двигателя и снижает нагрузку на электросеть. Точное поддержание заданного давления или расхода повышает стабильность технологического процесса.

Какие вентиляторы больше всего выигрывают от VFD?

Максимальная эффективность VFD достигается в системах с переменной нагрузкой: вентиляция офисных и торговых зданий (загрузка меняется от 30% ночью до 100% днем), дымоудаление с регулируемой тягой в зависимости от влажности топлива, приточно-вытяжные системы с изменяющимся количеством работающего оборудования. В системах с постоянной круглосуточной нагрузкой (например, вентиляция серверных) экономия минимальна - 5-10%.

Грамотный подбор частотного преобразователя под конкретную нагрузку и настройка алгоритмов управления позволяют снизить энергопотребление вентиляционных систем на 40-60% без ущерба для технологического процесса. Главное - избегать работы вентилятора на критически низких оборотах (менее 30% номинальных), где возможны вибрации и неустойчивые режимы.

- Влад Хвалов

Взрывозащита и пылевые вентиляторы: безопасность во взрывоопасных зонах

Взрывоопасная атмосфера возникает при смешивании горючих газов (метан, пропан, водород) или взвешенной пыли (мука, сахарная пудра, алюминиевая пудра, угольная пыль) с воздухом в определенной концентрации. Искра от трения металлических деталей, статическое электричество или нагрев поверхности выше температуры самовоспламенения могут инициировать взрыв. Стандарт ATEX (ATmosphères EXplosibles) определяет требования к оборудованию для взрывоопасных зон.

Стандарты ATEX и зоны взрывоопасности

Зоны классифицируются по вероятности присутствия взрывоопасной атмосферы: зона 0 - постоянное или длительное присутствие (внутри резервуаров с бензином); зона 1 - вероятное присутствие при нормальной эксплуатации (окрестности заправочных пистолетов, зона загрузки силосов); зона 2 - маловероятное присутствие, только при аварии (общая территория заправки, удаленные участки мельницы). Вентиляторы для зон 1 и 2 маркируются Ex d IIB T4 (взрывонепроницаемая оболочка, группа газов IIB, температурный класс T4 - не выше 135°C).

Сертификация вентиляторов ATEX включает испытания на искрообразование при ударе лопаток о корпус, проверку температуры поверхностей под нагрузкой, испытания на статическое электричество. Документация включает расчеты энергии возможной искры и сравнение с минимальной энергией воспламенения обращающихся веществ.

Искробезопасные материалы и конструктивные решения

Входной диффузор изготавливается из меди марки М1, М2 или алюминиевых сплавов АМг3, АМг6, которые при ударе о стальную поверхность не дают искр с энергией, достаточной для воспламенения газовоздушной смеси. Рабочие колеса выполняются из алюминия, нержавеющей стали (для коррозионностойкого исполнения) или специальных сплавов с добавками магния. Зазор между крыльчаткой и корпусом увеличивается до 8-12 мм (против 2-4 мм в обычных вентиляторах), чтобы исключить касание и трение при температурных деформациях или прогибе вала.

Двигатель и электрооборудование заключаются во взрывонепроницаемую оболочку - литой чугунный или стальной корпус с фланцевым соединением, зазоры которого настолько малы (менее 0.1 мм), что пламя от взрыва внутри оболочки не может выйти наружу. Кабельные вводы герметизируются сальниковыми уплотнениями. Заземление выполняется медным проводом сечением не менее 6 мм² для отвода статического электричества.

Пылевые вентиляторы: особенности конструкции

Пылевые вентиляторы проектируются для транспортировки запыленного воздуха с концентрацией твердых частиц до 50 г/м³ (общепромышленные) или до 200 г/м³ (специальные для пневмотранспорта). Рабочие колеса оснащаются прямыми радиальными лопатками толщиной 10-15 мм, расположенными с большим шагом (8-12 лопаток против 20-30 у аэродинамических), чтобы крупные частицы проходили без застревания. Внутренняя поверхность корпуса футеруется броневыми накладками из износостойкой стали 110Г13Л (сталь Гадфильда) или базальтового литья в зонах максимального истирания.

Рабочее колесо с радиальными лопатками для пылевого вентилятора: прямая геометрия лопаток обеспечивает самоочищение и износостойкость в абразивных средах

Подшипниковые узлы защищаются лабиринтными уплотнениями и системами продувки чистым воздухом для предотвращения проникновения пыли. Смазка подшипников осуществляется централизованной системой через масленки с автоматическим дозатором, что исключает необходимость остановки для обслуживания. Срок службы пылевых вентиляторов в цементной, металлургической, деревообрабатывающей промышленности составляет 40000-60000 часов (5-7 лет круглосуточной работы) до капитального ремонта с заменой изношенных накладок и подшипников.

Умные вентиляторы и IoT: предиктивное обслуживание и автоматизация

Концепция Индустрии 4.0 предполагает цифровизацию производственных процессов, и промышленные вентиляторы становятся частью интернета вещей (IoT - Internet of Things). Беспроводные датчики устанавливаются на корпусе вентилятора, подшипниковых узлах, двигателе и передают данные по протоколам LoRaWAN (дальность до 15 км в городской застройке), Zigbee, NB-IoT на шлюз, который агрегирует информацию и отправляет в облачную платформу или локальный сервер SCADA.

Какие параметры контролируют IoT-датчики?

Датчики вибрации (акселерометры MEMS) измеряют виброскорость или виброускорение в трех осях с частотой опроса до 10 кГц. Нормальный уровень вибрации исправного вентилятора составляет 1.5-2.5 мм/с (СКЗ), повышение до 4-7 мм/с указывает на дисбаланс импеллера, ослабление креплений или начальный износ подшипников, более 10 мм/с - критическое состояние, требующее немедленной остановки. Спектральный анализ вибрации выявляет конкретные дефекты: пик на частоте вращения - дисбаланс, на удвоенной частоте - несоосность вала, на частотах вращения сепаратора подшипника - износ беговых дорожек.

Температурные датчики RTD (Pt100, Pt1000) или термопары контролируют нагрев подшипников, обмоток двигателя, корпуса вентилятора. Нормальная температура подшипника не превышает 70-80°C, повышение до 90-100°C сигнализирует о недостатке смазки или перегрузке, свыше 120°C - критический перегрев с риском заклинивания.

Датчики тока двигателя интегрируются в частотный преобразователь или устанавливаются отдельно на питающий кабель. Потребляемый ток пропорционален нагрузке на валу: загрязнение фильтров или воздуховодов повышает сопротивление системы и ток двигателя на 10-20%, что указывает на необходимость обслуживания. Резкое падение тока при неизменных оборотах может свидетельствовать об обрыве лопаток или разрушении импеллера.

Предиктивное обслуживание: от реактивного к проактивному подходу

Традиционное плановое обслуживание выполняется по календарю - каждые 3-6 месяцев независимо от фактического состояния оборудования. Это приводит либо к избыточному обслуживанию (замена еще работоспособных подшипников), либо к отказам между плановыми остановками. Предиктивное обслуживание (Predictive Maintenance) анализирует тренды параметров и прогнозирует момент отказа за 2-4 недели, что позволяет планировать ремонт в удобное технологическое окно без аварийных простоев.

Алгоритмы машинного обучения (Random Forest, SVM, нейронные сети LSTM) обучаются на исторических данных тысяч вентиляторов, выявляя характерные паттерны деградации. Модель отслеживает плавное нарастание вибрации и температуры, специфичное для износа подшипников, и за 1000-2000 часов до отказа отправляет уведомление инженеру. Точность прогноза составляет 85-92%, ложные срабатывания - менее 5%.

Экономический эффект предиктивного обслуживания: снижение незапланированных простоев на 70-90%, сокращение затрат на обслуживание на 25-30% за счет замены только изношенных деталей, продление срока службы оборудования на 15-20% благодаря своевременному вмешательству до развития каскадных отказов.

Цифровые двойники: виртуальная модель реального вентилятора

Цифровой двойник (Digital Twin) - это виртуальная копия физического вентилятора, синхронизированная с реальными данными от датчиков. CFD-модель проточной части дополняется моделями термодинамики, механики (прочность лопаток, динамика подшипников), электрической части (нагрев обмоток двигателя). В режиме реального времени цифровой двойник получает данные о скорости вращения, температуре, давлении на входе и выходе, вычисляет фактическую рабочую точку, запас по срыву потока, остаточный ресурс компонентов.

Оператор может на цифровом двойнике проигрывать сценарии "что если": как изменятся характеристики при установке входного фильтра, какая будет экономия энергии при снижении оборотов на 10%, как отразится повышение температуры воздуха на 30°C. Все это без рисков для реального оборудования. Цифровые двойники применяются крупными предприятиями (ArcelorMittal, Газпром, РусГидро) для критически важных вентиляторов мощностью свыше 200 кВт, где стоимость простоя составляет сотни тысяч рублей в час.

Внедрение IoT-мониторинга и предиктивной аналитики требует первоначальных инвестиций в датчики, ПО и обучение персонала, но окупается за 1.5-2 года за счет предотвращения аварийных простоев. Начинайте с критичных вентиляторов, отказ которых парализует производство, и масштабируйте систему по мере накопления опыта.

- Влад Хвалов

Как использовать центробежные вентиляторы в тяжелой промышленности?

Тяжелая промышленность включает металлургию, энергетику, горнодобычу, цементное производство, химическую промышленность - отрасли с экстремальными условиями эксплуатации оборудования. Вентиляторы здесь работают круглосуточно, обрабатывают горячие загрязненные газы, создают высокое давление для преодоления сопротивления многокилометровых воздуховодов и фильтров. Надежность - критичный параметр, так как отказ вентилятора останавливает технологическую линию с убытками до 5-10 млн руб/час.

Металлургия: от доменных печей до прокатных станов

В доменном производстве дутьевые вентиляторы подают воздух в фурмы доменной печи под давлением до 4000-5000 Па с расходом до 300000 м³/ч. Температура дутья после воздухонагревателей достигает 1100-1200°C, что требует применения жаропрочных сталей и керамической футеровки корпуса. Привод - электродвигатели мощностью 3000-5000 кВт с частотным регулированием для точной подстройки режима плавки.

Конвертерное производство использует дымососы для удаления продуктов сгорания (CO, CO₂, окислы железа) с температурой 800-1200°C и запыленностью до 100 г/м³. Рабочие колеса изготавливаются из жаропрочной стали 12Х18Н10Т с радиальными лопатками толщиной 15-20 мм, внутренняя поверхность корпуса футеруется огнеупорным бетоном. Подшипники охлаждаются водяной рубашкой для поддержания температуры не выше 80°C.

Прокатные цеха требуют мощной вытяжной вентиляции для удаления окалины, масляного тумана, водяного пара. Производительность вентиляторов достигает 500000-800000 м³/ч при давлении 2000-3000 Па. Специфика - высокое содержание окалины (чешуйки оксида железа) требует радиальных лопаток и усиленной конструкции.

Энергетика и котельные: дутье и дымоудаление

Тепловые электростанции и промышленные котельные используют дутьевые вентиляторы и дымососы как ключевые элементы тракта топливосжигания. Дутьевой вентилятор подает воздух в топку котла через горелки, обеспечивая полное сжигание топлива (мазут, газ, уголь). Производительность 50000-200000 м³/ч, давление 3000-8000 Па, мощность привода 200-800 кВт. Температура воздуха после воздухоподогревателя составляет 250-400°C.

Дымосос удаляет дымовые газы из топки, создавая разрежение 500-1500 Па, необходимое для устойчивого горения и исключения выбивания пламени через неплотности. Температура дымовых газов 120-180°C после экономайзера, запыленность до 30 г/м³ (зола топлива). Дымососы оснащаются искроуловителями (сетчатые или инерционные) для предотвращения вылета горящих частиц в атмосферу.

Частотное регулирование дутьевых вентиляторов и дымососов позволяет оптимизировать процесс горения в зависимости от нагрузки котла (30-100% мощности), снижая расход электроэнергии на собственные нужды станции на 2-3%, что для крупной ТЭЦ означает экономию десятков миллионов рублей в год.

Цементная и горнодобывающая промышленность

Цементные заводы характеризуются высочайшей запыленностью - концентрация цементной пыли в рабочих зонах достигает 50-150 г/м³. Пылевые вентиляторы с радиальными лопатками используются в системах пневмотранспорта цемента, аспирации мельниц, охлаждения клинкера. Производительность 30000-150000 м³/ч, давление 5000-15000 Па. Износ лопаток абразивной пылью - основная проблема, требующая применения броневых накладок из стали 110Г13Л и регулярной замены каждые 8000-12000 часов.

В горнодобывающей промышленности вентиляторы главного проветривания обеспечивают подачу свежего воздуха в шахты на глубину до 1500 метров, удаление метана, пыли, выхлопных газов техники. Производительность до 1000000 м³/ч, давление 3000-5000 Па, мощность привода до 2000 кВт. Вентиляторы работают в режиме 24/7/365, простой недопустим - требуется 100% резервирование (два вентилятора, один рабочий, второй в горячем резерве).

Шахтные вентиляторы оснащаются системами реверса (изменение направления вращения для аварийного проветривания при пожаре), автоматическим контролем концентрации метана с аварийным отключением при превышении ПДК, взрывозащищенным исполнением электрооборудования.

Как добиться максимальной производительности и надежности?

Эффективная эксплуатация промышленных вентиляторов требует системного подхода, охватывающего этапы проектирования, монтажа, запуска, обслуживания. Ошибки на любом из этих этапов приводят к снижению производительности, повышенному энергопотреблению, преждевременным отказам.

Расчет и правильный подбор вентилятора

Подбор вентилятора начинается с определения требуемых параметров системы: объемный расход воздуха Q (м³/ч) рассчитывается исходя из кратности воздухообмена, объема помещения, выделений тепла и вредностей. Статическое давление P (Па) определяется суммированием потерь на трение в воздуховодах, местных сопротивлений (повороты, диффузоры, решетки), сопротивления фильтров, запаса 15-20% на загрязнение.

По требуемым Q и P на аэродинамических характеристиках (зависимость давления от расхода при фиксированной скорости вращения) подбирается вентилятор, рабочая точка которого лежит в зоне максимального КПД - правее точки максимума давления на 10-30%. Работа левее максимума приводит к неустойчивым режимам с пульсациями давления и помпажем (периодический срыв потока с лопаток), работа на крайне правом участке характеристики (максимальный расход, минимальное давление) дает низкий КПД.

Если требуемая точка не попадает в оптимальную зону типоразмерного ряда, применяются методы регулирования: изменение скорости вращения через VFD (предпочтительно), установка регулируемых направляющих лопаток на входе, дросселирование заслонкой (крайне неэффективно). Подбор вентилятора с запасом по производительности 30-50% "на всякий случай" приводит к работе на правом участке характеристики с КПД на 10-15% ниже номинального и перерасходу энергии.

Регламент технического обслуживания

Плановое ТО промышленных вентиляторов включает:

Ежемесячно: визуальный осмотр (течь масла из подшипников, повреждения корпуса, ослабление креплений), контроль температуры подшипников вручную или теп.

Читайте также:

Водяное охлаждение для ЦОД: системы и компоненты

Дизельные генераторы большой мощности: Путешествие в мир надёжных гигантов энергоснабжения

На что обратить внимание при выборе дизельных генераторов в аренду

Энергетическое оборудование для автономного электроснабжения объектов

Подшипник – важная часть любого механизма

Системы вентиляции. Классификация и области применения

Метрологическая экспертиза – важная составляющая в работе любого предприятия